鲁公网安备 37068702000005号 备案号:鲁ICP备19047399号-1

鲁公网安备 37068702000005号 备案号:鲁ICP备19047399号-1

电话:0535-3220536 传真:0535-3220536 地址:山东省烟台海阳市海翔中路西首

地址:山东省烟台海阳市海翔中路西首

联系人:邢经理

手机:13953560036

电话:0535-3220536

传真:0535-3220536

邮件:xingweijn@163.com

网站:www.haiyangjiangong.com

墙面砂浆空鼓是建筑行业的一大通病,其中以剪力墙面空鼓最为明显。界面处理是剪力墙砂浆抹灰施工的重要工序。目前工地采用的界面处理方式多种多样,界面处理不当及材料使用不合理等是产生砂浆空鼓质量事故的主要因素。事实上,造成混凝土表面砂浆空鼓的本质原因是混凝土表面与砂浆层的收缩率不一致。普通混凝土的收缩率约

300×10-6,而普通砂浆的收缩率约 1000×10-6,二者收缩率相差约 700×10-6,必然会产生一定的收缩应力。当产生的收缩应力超过砂浆所能承受的最大剪应力时,会使湿拌砂浆层与基层剥离,从而产生空鼓现象。

2 广州番禺某工地空鼓案例

2.1 空鼓事件调查内容

2.1.1 抹灰厚度

在工地实际发现,出现空鼓较为严重的剪力墙中,其抹灰厚度普遍在2cm 以上。墙体(同一面墙)施工厚度小于 1cm 的,空鼓率低。所以,对于较厚的湿拌砂浆抹灰层,可以采用分层抹灰,先拍浆至灰饼厚度达 1cm 左右,等第一遍砂浆至硬化收缩后再进行1~2 次的抹灰成型。此种分层拍浆可以分散砂浆的收缩应力,从而减小空鼓的机率。

2.1.2 界面处理状况

此次事件调查发现,剪力墙上的界面处理剂基本上都附在了抹灰砂浆层上。观看切开的空鼓砂浆层发现两点现象:其一,粘在抹灰砂浆层的界面处理剂,粘结层一面强度低,用指甲刮,出现明显粉末;其二,界面处理剂上粘有白色灰,如图1。

2.1.3 空鼓问题分析

从砂浆层取样中,技术人员对砂浆层与界面层的粘结性做了简单实验,发现砂浆层与界面层间的粘结强度能够符合标准要求,现场很难分离开砂浆层和界面层。但是,从现场凿开的剪力墙面上看到,除了界面剂背面有白灰,剪力墙上也有明显的白灰。白灰在其中起到了隔层作用,大大降低了界面剂与光滑剪力墙间的粘接力。不仅如此,界面剂本身强度较低,背面出现粉化现象,降低了剪力墙面与界面剂之间的粘结力,这也是造成剪力墙抹灰后出现空鼓的主要原因。

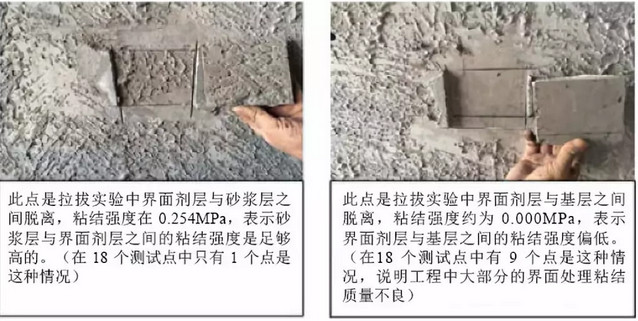

经过试验验证,针对该工程的界面处理剂粘结效果差的情况,做了以下相关试验以判定界面处理的粘结质量情况。

得出试验结论

剪力墙面的基面清理不足,以及界面处理剂与剪力墙面基层的粘结强度不足是导致空鼓的主要因素,以上不足会造成抹灰砂浆层收缩应力大大超过基层与界面剂层之间的粘结力,导致剪力墙面空鼓开裂。所以,在施工过程中,提高剪力墙面界面层粗糙度和粘结强度是解决空鼓的根本性方法。

3 总结

湿拌砂浆空鼓现象是建筑工程中的通病。所谓“三分材料,七分施工”,合格的界面处理剂对于避免砂浆空鼓来说只是一个必要条件,界面处理的科学规范性也是十分重要的。实践总结出了界面处理的关键技术,

第一步:清洗(清除基层浮灰等松散的附着物),

第二步:机械喷毛(均匀粗糙,粘结力好),

第三步:验收(对界面剂进行粘结强度及粗糙度验收)。界面处理的规范施工、工业化生产界面处理剂、均匀形成挂钉(良好的粘结强度及粗糙度)是保证无空鼓的主要因素。做好界面处理,使混凝土层与湿拌砂浆层的拉伸粘结力大于由于混凝土和砂浆收缩不一致而引起的收缩应力,才能从根本上杜绝空鼓现象发生。

以上就是烟台湿拌砂浆设备厂家为大家介绍的,欢迎新老客户选购我们的设备。

其他资讯: